横河電機とドコモが、5G・クラウド・AI を活用したリモート制御に成功

DX/IoT/AI 無料実際のプラントのリモート操業やプロセス産業における自律化に道筋

横河電機とNTT ドコモ(以下、ドコモ)は5月30日、横河電機と奈良先端科学技 術大学院大学(NAIST)が共同開発した自律制御 AI(アルゴリズム Factorial Kernel Dynamic Policy Programming:以下、FKDPP)をクラウド上に置き、これを使用してドコモの5Gを介してプラントを模したシステムのリモート制御を行う共同実証実験を行い、遠隔操作における5Gの実用に向けた有効性を確認することに成功したと発表した。

近年、広域に分散する設備や遠隔地、あるいは危険場所への対応など、リモート操業の需要は以前より高まり、人々の働き方も大きく変化している。日常生活に欠かせない資源、素材、産業材料などの精製・精錬を行うプロセス産業のプラントは、長年稼働することで、各装置が経年変化を起こす。これらが自律的な調整能力や制御能力をもつことは極めて大きなメリットが期待できる。

たとえば、既存設備に高速無線通信に対応したエッジ端末を設置し、クラウド上の自律制御 AI が装置の状況や変化を把握しながら制御を行うことは、自律的かつ、場所の制約にとらわれないリモート操業を実現する一つの方法だ。両社は「2022年2月に実際の化学プラントで既存の制御技術(PID 制御、APC)が適用できず手動制御せざるをえない箇所を世界で初めて35日間連続で制御することに成功したFKDPPと、低遅延、同時多数接続が可能などの特長を持つ5Gおよびクラウドは、産業における自律化を進めるうえで中核技術となる」としている。

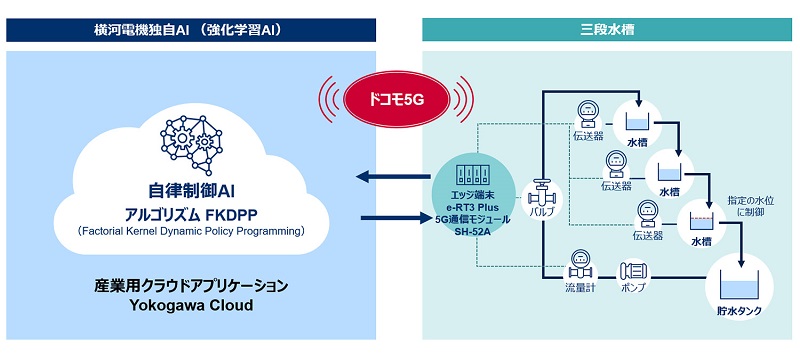

実証実験のイメージ。

今回の実証実験では、横河電機とドコモが2021年4月14日に報道発表した共同実証実験の合意に基づき、 クラウドに FKDPP を搭載し、制御を検証するための装置である「三段水槽※」を、5Gを介して制御できるかを検証した。目標水位を決めて、低速から高速の制御周期(どのくらいの頻度で制御を実行するか)での実験を行い、通信遅延がFKDPPによる制御に与える影響を調査した。結論として、特に高速の制御において5Gは4Gと比較して

- 通信遅延が小さいこと

- 目標水位に対しオーバーシュートが小さいこと

- 0.2秒程度までの制御周期に対応しうること

が確認できた。これは、5Gがより良い制御を実現し、品質の安定や省エネルギーに寄与することを示している。

※三段水槽:段状に水槽が設置され、水が上段の水槽から下段の水槽に順に流れていく中で下段の水槽の水位制御を行うことを目的とした、制御トレーニング実験装置の一種。

5G・クラウド・AI を活用した産業における自律化のイメージ。

横河電機は、2019 年から IA2IA(Industrial Automation to Industrial Autonomy)「産業における自動化から 自律化へ」を提唱している。同社は「今後も、5Gのプラント制御への適用をはじめ、先進的な取り組みをドコモやお客さまと行い、産業における自律化をリードしていく」としている。

ドコモは「5Gを介して多種多様な自治体・企業のお客さまのご要望に応えられるように、ネットワーク技術を進化させ、お客さまの要望に応じたネットワークを作り、5Gに適したソリューションのご提供を進めている」という。

両社は、産業において 5G 活用を促進する 5G-ACIA(5G Alliance for Connected Industries and Automation)に加盟しており、「プラントにおける5Gの有効利用について今後も検討し、活用を促進していく。また、様々なお客さまのプラントにおいての実証も視野に、長期間稼働させた際の通信の信頼性や遅延の変化などを確認していくことで、5Gを活用した AI 自律制御の実現に取り組んでいく」としている。

また、両社は 5G-ACIA として「ハノーバーメッセ 2022」(5月30日~6月2日:ドイツ)に出展し、今回の実証実験の結果を展示するという。

横河電機 執行役員 横河プロダクト本部長の長谷川健司氏は「当社の自律制御AIはプロセス産業だけでなく、ファクトリーオートメーションの一部(加熱工程など)にも活用できるものだ。既存の制御技術が適用できない箇所に使えるほか、従来の制御技術と比較して、オーバーシュートを防ぎつつ整定時間を短くできるという特長があり、お客さまの生産性を向上させ、ひいては持続可能な社会の実現にも大きく貢献できる。将来的には、クラウド上の自律制御AIに、生産、在庫、販売需要など様々な情報を連携させることで、経営の意思と、現場の制御を連動させた操業を支援することが可能となる。これまでもプラントにおいて無線通信は使用されているが、自律制御AIそのものをクラウドに配置し、5Gを介して制御を行うことは革新的な取り組みだ。このような先進的な取り組みをドコモやお客さまと行うことで、産業における自律化をリードしていく」とコメントを出している。

ドコモ 執行役員 5G・IoTビジネス部長の坪谷寿一氏は「ドコモは、最先端技術を組み合わせ様々なモバイルソリューションの提案を通し、産業分野の高度化支援を推進している。この度の実証により、5Gの低遅延通信の活用がプラントのリモート制御における精度向上に資することが示された。プロセス産業をはじめとした製造現場の持続可能な生産性向上に大きく寄与するものと期待している。弊社は今後も、横河電機、パートナー企業の皆さまとともに多くのプロセス産業の現場に、5Gをはじめとするモバイル通信環境を整備し、産業現場における課題の解決、新しい価値の創出に努めていく」とコメントを出している。

実証実験の概要

実証実験の目的

クラウド上に設置した自律制御AIが5G経由で制御できる範囲を確認する。

この確認のために、4Gと5Gにおける通信時の制御性能の比較(通信遅延の影響)や、スループット(単位時間あたりに送受信できるデータ量)の違いによる制御性能の比較などを実施する。

内容

制御対象:「三段水槽」の水位

制御したAI:自律制御AI(アルゴリズム FKDPP)

活用した技術:

■横河電機

・[エッジ端末] e-RT3 Plus

・[制御AIを動作させたクラウド] 産業用クラウドアプリケーション Yokogawa Cloud

■ドコモ

・5G(パブリック)/4G(LTE)

・5G/4G (LTE)ルータ(SH-52A)

制御方法:

・自律制御AIをクラウド上に置く。

・エッジ端末が三段水槽の各センサー値を取得し、それらのセンサー値をクラウド上の自律制御AIに無線通信を介して送る。

・クラウド上の自律制御AIが、各センサー値から三段水槽の状態を判断し、最適なバルブの操作量を決定する。

・決定されたバルブの操作量をクラウドからエッジ端末に無線通信を介して送り、エッジ端末がバルブの操作量を三段水槽のバルブに伝達する。

・バルブは操作量に従い、動作する。

※目標水位を調整することなどから、低速制御~高速制御の環境を再現した。

実証実験の期間:2021年4月14日~2022年4月26日

各社の役割

横河電機

・クラウド上の自律制御AIが三段水槽をリモート制御するデモ環境の構築

・4G(LTE)と5Gの通信性能の比較や、通信遅延によるリモート制御への影響の評価

ドコモ

・4G(LTE)と5Gの通信環境の提供

・制御における通信環境の検証・最適化

結果

特に高速の制御において5Gは4Gと比較して、

・通信遅延が小さいこと、

・目標水位に対しオーバーシュートが小さいこと、

・0.2秒程度までの制御周期に対応しうること

が確認できた。これは、5Gがより良い制御を実現し、品質の安定や省エネルギーに寄与することを示している。

自律制御AI(アルゴリズム FKDPP)について

今回の実証実験で使用したAIは、2018年に横河電機と奈良先端科学技術大学院大学(NAIST)が共同開発し、IEEE国際学会で「プラントへ活用可能な強化学習技術」として世界で初めて認められたFKDPP(Factorial Kernel Dynamic Policy Programming)というアルゴリズムだ。FKDPPには、主に以下の利点がある。

- 「品質と省エネの両立」のように相互干渉する目標など、既存の制御手法(PID制御・APC)では自動化できなかったものを含め制御全般に適用できる。

- 生産性を高められる(品質、省エネ、収量、整定時間の短縮)。

- シンプル(少ない学習回数、ラベル付けしたデータの読み込みは不要)。

- AIの動き方が説明できる。

- 従来通りの安全(ロバスト性の高さ、統合生産制御システムと統合できる)。

横河電機は、2020年4月にプラント全体を対象にしたシミュレータ上でのAIによる自律制御の可能性を確認し、同年、一般社団法人 日本電気計測器工業会(JEMIMA)が主催した計測展2020 OSAKAにおいて本AIが三段水槽を自律制御する様子を公開した。三段水槽の制御自体は従来の制御技術であるPID制御でも行えるが、FKDPPを使うことによってオーバーシュートを防ぎながら整定時間を従来の50~30%に短縮できることを証明した。

また、2022年2月には世界で初めて実際の化学プラントを35日間連続で制御することに成功している。